فورج، تیغه های ضد سایش و معمولی لودر،گریدر،بلدوزر،بیل مکانیکی،بیل بکهو

تیغه گریدر،دم تیغ بلدوزر و لودر،گوشه تیغ بلدوزر

تولید انواع تیغه های معمولی و ضد سایش به روش فورج

🤩فورج چیست؟

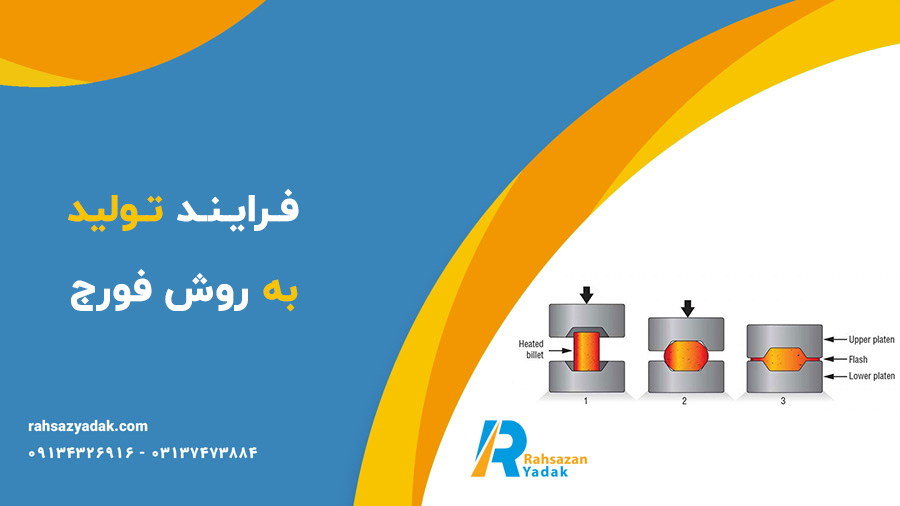

آهنگری یک فرآیند تولید است که شامل شکل دهی فلز از طریق چکش کاری ، فشار دادن یا غلتاندن است. این نیروهای فشاری با چکش تحویل داده می شوند یا می میرند. فورج اغلب بر اساس دمایی که در آن انجام می شود طبقه بندی می شود – فرد سرد ، گرم یا گرم.

طیف گسترده ای از فلزات را می توان فرج کرد. فلزات معمولی مورد استفاده در فرج شامل فولاد کربن ، فولاد آلیاژی و فولاد ضد زنگ است. فلزات بسیار نرم مانند آلومینیوم ، برنج و مس نیز می توانند فرج شوند. فرآیند فرج می تواند قطعاتی با خصوصیات مکانیکی عالی و حداقل ضایعات را تولید کند. مفهوم اساسی این است که فلز اصلی از نظر پلاستیکی به شکل هندسی دلخواه تغییر شکل داده است.

مقاومت خستگی و مقاومت بالاتری به آن می بخشد. این فرآیند از نظر اقتصادی سالم با توانایی تولید انبوه قطعات و دستیابی به خصوصیات مکانیکی خاص در محصول نهایی است.

تاریخ فورج هزاران سال است که تراشکاری توسط آهنگران انجام می شود. در ابتدا ، برنز و مس متداول ترین فلزات فرج بودند ، در عصر مفرغ: بعداً ، چون توانایی کنترل دما و روند ذوب آهن کشف شد ، آهن به فلز اصلی فرج تبدیل شد. محصولات سنتی شامل ظروف آشپزخانه ، سخت افزار ، ابزار دستی و سلاح های لبه دار است. انقلاب صنعتی اجازه داد که فرج به یک فرآیند تولید انبوه و کارآمد تبدیل شود.

از آن زمان ، فرج به همراه پیشرفت در تجهیزات ، رباتیک ، کنترل های الکترونیکی و اتوماسیون تکامل یافته است. فورجینگ هم اکنون یک صنعت در سراسر جهان با امکانات مدرن جعل ، تولید قطعات فلزی با کیفیت بالا در اندازه های مختلف ، شکل ها ، مواد و پایان است.

تولید انواع تیغه های معمولی و ضد سایش به روش فورج

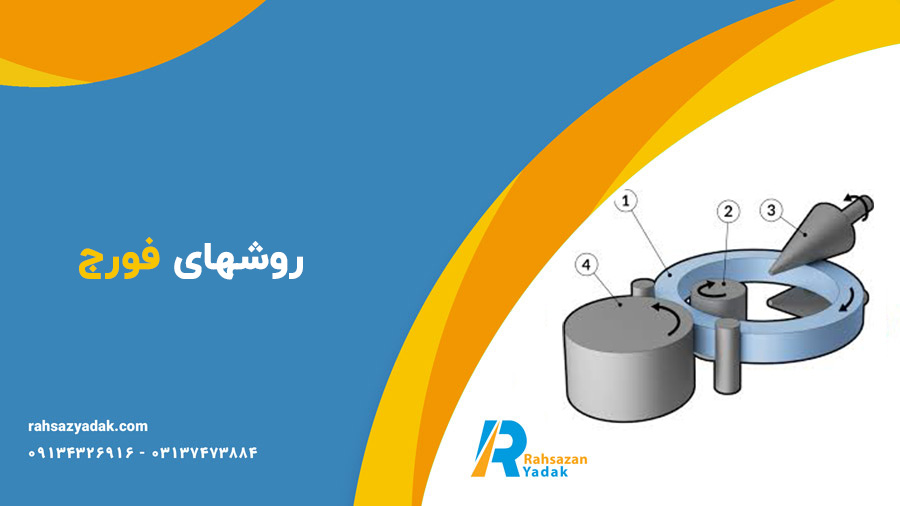

🤔روشهای فورج

چندین روش فرج با قابلیت ها و مزایای مختلف وجود دارد. روشهای فرج متداول که بیشتر مورد استفاده قرار می گیرند شامل روشهای ریختن قطره و همچنین فرج رول می باشد.

فورج قطره ای

فورج قطره ای نام خود را از فرآیند انداختن چکش بر روی فلز گرفته تا به شکل قالب درآید. قالب به سطوحی گفته می شود که با فلز تماس پیدا می کنند. دو نوع فورج قطره ای وجود دارد: فورج باز و قالب بسته شده. قالب ها به طور معمول به صورت مسطح هستند و برخی از آنها دارای سطوح مشخصی برای انجام عملیات تخصصی هستند.

فورج باز (فورج اسمیت)

فورج قالب باز به اسم فورج اسمیت نیز معروف است. چکش به یک سندان ثابت برخورد می کند و یک فلز را تغییر شکل می دهد. در این نوع فورج ، فلز هرگز به طور کامل در قالب ها محدود نمی شود – اجازه می دهد تا آن جریان یابد ، مگر در مناطقی که با قالب ها تماس دارد. وظیفه اپراتور جهت دهی و قرار دادن فلز برای دستیابی به شکل نهایی مطلوب است. از قالبهای تخت استفاده می شود ، بعضی از آنها دارای سطوح مخصوص شکل گیری برای عملیات خاص هستند. فورج باز قالب برای قطعات ساده و بزرگ و همچنین قطعات فلزی سفارشی مناسب است.

✅مزایای فورج باز قالب:

مقاومت و قدرت خستگی بهتر احتمال خطا و / یا حفره ها را کاهش می دهد ریزساختار را بهبود می بخشد جریان دانه مداوم اندازه دانه ریزتر

فورج قالب بسته شده (قالب-مرگ) فورج قالب بسته نیز به عنوان فورج قالب برداشت شناخته می شود. این فلز در قالب قرار می گیرد و به یک سندان متصل می شود. چکش روی فلز ریخته می شود و باعث جریان یافتن و پر شدن حفره های قالب می شود.

چکش زمان بندی شده است تا در مقیاس میلی ثانیه با هم سریع و سریع با فلز تماس پیدا کند. فلز اضافی از حفره های قالب بیرون رانده می شود و در نتیجه فلاش ایجاد می شود. فلاش سریعتر از بقیه مواد خنک می شود و باعث می شود از فلز موجود در قالب محکم تر شود. برای اینکه فلز به مرحله نهایی برسد ، از طریق یک سری حفره ها در یک قالب منتقل می شود: برداشت لبه (همچنین به عنوان پر کننده یا خمش نیز شناخته می شود) اولین برداشت برای قالب گیری فلز به شکل خشن استفاده شد.

حفره های انسداد این فلز به شکلی کار می کند که بیشتر شبیه محصول نهایی است. این فلز با خم و مهره های سخاوتمندانه شکل می گیرد. حفره برداشت نهایی مرحله نهایی تکمیل و جزئیات فلز به شکل دلخواه.

😀نتیجهگیری:

قطعاتی مانند تیغه گریدر، دم تیغ بلدوزر، لودر و گوشه تیغ بلدوزر و گریدر، به دلیل شرایط کاری سخت و فشارهای شدید، نیاز به استقامت بالا دارند. این قطعات معمولاً در شرایطی مانند خاکبرداری، حمل مواد سنگین، و عملیات سنگین عمر میکنند، که موجب سایش و خوردگی سریع آنها میشود.

فرآیند فورج (فشردهسازی فلز در دماهای بالا) یکی از روشهای اصلی برای بهبود خواص مکانیکی و استقامت قطعات است. این فرآیند موجب افزایش استحکام، کاهش نقصهای میکروسکوپی، و افزایش عمر مفید قطعات میشود.

افزایش استقامت قطعات ماشینآلات سنگین مانند تیغه گریدر، دم تیغ بلدوزر، لودر و گوشه تیغ بلدوزر از طریق بهکارگیری فرآیندهای پیشرفته مانند فورج، آلیاژسازی، و پوششدهی سطحی، میتواند باعث بهبود عملکرد و افزایش عمر این قطعات شود. این اقدامات نه تنها هزینههای تعمیر و نگهداری را کاهش میدهند بلکه باعث افزایش بهرهوری و ایمنی در پروژههای عمرانی و صنعتی میگردند.

🧐سوالات متداول:

سوالات متداول درباره افزایش استقامت فورج، تیغه گریدر، دم تیغ بلدوزر، لودر، گوشه تیغ بلدوزر و گریدر به موضوعات فنی و عملیاتی مرتبط با بهبود استحکام قطعات ماشینآلات سنگین و تکنیکهای مختلف برای افزایش عمر مفید این قطعات میپردازد. برخی از این سوالات میتواند به شرح زیر باشد:

1. افزایش استقامت فورج چه تأثیری بر قطعات ماشینآلات سنگین دارد؟

فرآیند فورج (فشردهسازی فلز در دماهای بالا) باعث افزایش استحکام و مقاومت به سایش و خستگی در قطعات میشود. این کار موجب بهبود ویژگیهای مکانیکی و افزایش عمر مفید قطعات مانند تیغههای گریدر، دم تیغ بلدوزر و لودر میشود.

2. چگونه فرآیند فورج در افزایش عمر تیغه گریدر و دم تیغ بلدوزر موثر است؟

فرآیند فورج باعث از بین رفتن نقصهای میکروسکوپی در ساختار فلز و بهبود تراکم ساختار آن میشود. این امر موجب میشود که قطعات مقاومت بیشتری در برابر نیروهای مکانیکی و سایش پیدا کنند و عمر مفید آنها افزایش یابد.

3. آیا افزایش استقامت تیغه گریدر و دم تیغ بلدوزر باعث کاهش هزینههای نگهداری میشود؟

بله، با افزایش استقامت و مقاومت قطعات، نیاز به تعمیر و تعویض قطعات کمتری در طول زمان خواهد بود. این کاهش در خرابی و نیاز به نگهداری، هزینههای کلی پروژه را کاهش میدهد و بهرهوری را افزایش میدهد.

4. چه تکنیکهایی برای کاهش سایش و خوردگی در گوشه تیغ بلدوزر و گریدر به کار میروند؟

پوششدهی سطحی، مانند گالوانیزه کردن یا استفاده از پوششهای سخت، میتواند در جلوگیری از خوردگی موثر باشد. همچنین، **استفاده از آلیاژهای مقاوم به سایش** در تولید گوشه تیغها، عمر قطعه را در برابر سایش بالا میبرد.

5. آیا میتوان قطعات فورجشده را برای کاربردهای مختلف مانند تیغه گریدر و دم تیغ بلدوزر بهینه کرد؟

بله، قطعات فورجشده را میتوان با استفاده از روشهای مختلف مانند تغییر ترکیب آلیاژها یا فرآیندهای حرارتی خاص بهینه کرد تا برای کاربردهای خاص مانند تیغههای گریدر و دم تیغ بلدوزر مناسب شوند.